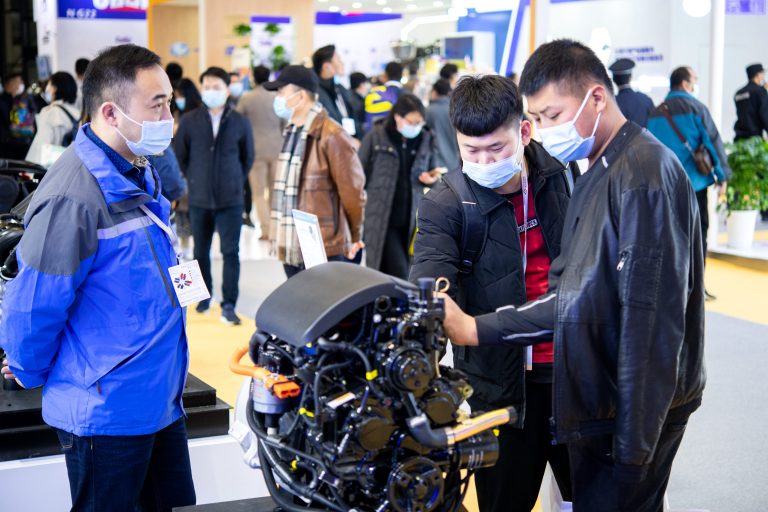

位于Bad Oeynhausen的battenfeld-cincinnati Germany GmbH技术中心的最新成员是多功能热成型板材生产线。完整的挤出生产线配备了尖端的机器组件,可以生产由新材料,再生材料,生物塑料和材料组合制成的板材和薄板。“新实验室系列将使我们的客户能够开发新类型的板材或优化他们现有的产品 – 这在”回收设计“的背景下变得越来越重要,”CTO Henning Stieglitz博士说。

实验室生产线的核心部件是高速挤出机75 T6.1,STARextruder 120-40和宽度为1,400 mm的Multi-Touch辊组。三个现代化的单位清楚地表明,板材和板材挤出专家致力于开发和改进其单个部件,因此,其不断完整的挤出生产线,并不断适应行业不断变化的要求。挤出生产线包括两台主挤出机和一台45 mm共挤机,每台挤出机配有多组分分配单元,熔体泵和换网器,B,AB,BA或ABA层结构的进料块,以及带有后续卷绕器的Multi-Touch卷筒。根据配置,该生产线可以达到PP或PS的最大输出水平1,900 kg / h和1左右,

在进行实验室生产线测试时,相关的机器组件将与产品规格相结合。如果要将诸如PS,PP或PLA的材料加工成片材,则使用高速挤出机作为主挤出机。经过试验和测试的紧凑型加工机器,螺杆直径为75 mm,加工长度为40 D,非常节能,现在提供了比以往更好的性能水平。高速挤出机确保最佳的熔体特性,并实现快速的产品转换。另一方面,STARextruder非常适合用新材料或再生材料生产PET板材。具有中心行星辊部分的单螺杆挤出机非常温和地处理熔体,并且由于中心部分具有大的熔体表面,因此实现了优异的脱气和去污率。“ STARextruder在加工回收材料时真正发挥作用,因为它可以从熔体中可靠地去除挥发性成分。当涉及到该系统在循环经济背景下可能提供的可能性时,仍有大量尚未开发的潜力,“Henning Stieglitz博士说。

无论使用何种原材料,Multi-Touch辊组都能确保出色的纸张质量。这种类型的辊堆的特殊功能原理意味着板或板的顶部和底部几乎可以同时冷却,从而实现更好的透明度和平整度。同时,由于有效压区数量的增加,公差可以显着降低。可以实现减少50%至75%。两个主要的预校准辊布置在45°位置 – 非常适合PET加工。

目前包装行业面临的许多关键问题与其产品的可回收性有关。具有相应性能特征,替代材料组合或生物塑料的单一产品只是“回收设计”背景下考虑的一些选择。Stieglitz博士:“我们相信,新的实验室生产线不仅将展示我们在该领域的机器专业知识,还将为我们的客户提供特殊服务,使他们能够与我们合作生产和测试生产中的优化板材条件。”

关于巴顿菲尔辛辛那提

Battenfeld-cincinnati是一家全球活跃的节能,定制设备供应商,也是管材,型材,热成型板和造粒的完整挤出生产线。该公司在挤出行业拥有悠久的历史,并在德国,奥地利,中国和美国的生产基地开展业务。

最新资讯

最新资讯

鄂ICP备2022017323号

鄂ICP备2022017323号

鄂公网安备 42018502006386

鄂公网安备 42018502006386

发布展会

发布展会

发布资讯

发布资讯

你可能喜欢的主页

你可能喜欢的主页

今日话题

今日话题