塑料注射成型的一个显著优势就是能够以相对开发成本而言(工具)较低的单价成本生产非常大批量的产品。不过,这些相同的大体量生产需要使用良好的模具设计。

细小的,逐步改进的模具设计,对小批量注塑部件的生产影响可能微不足道,但在生产数百万个成品零件时就会产生重大的经济影响。这就是为什么在任何工具项目在设计阶段,采用合理的设计逻辑至关重要。

以下是为高温环境中使用的产品设计两个多腔注塑模具时,需要考虑的四大关键因素。

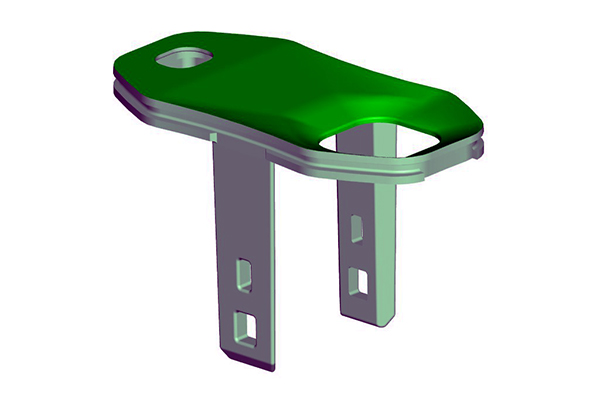

该部件由高温 PEEK 塑料制成

该部件由高温 PEEK 塑料制成

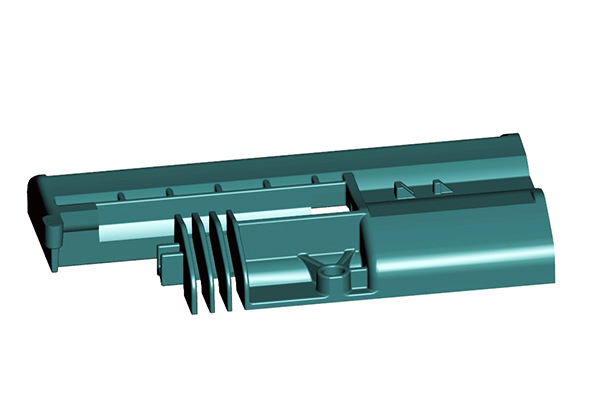

该部件由 PPSU 塑料树脂制成

1. 材料设计

有数千种热成型树脂,每种都具有独特的化学和机械性能。在这项研究中,其中一个部件由 30% 的玻璃填充 PEEK 制成。PEEK 是一种用于汽车、航空航天和医疗应用的高温工程塑料。添加玻璃纤维使其更加坚固耐用。使用 PEEK 时,重要的是要知道必须使用正确的模具钢。

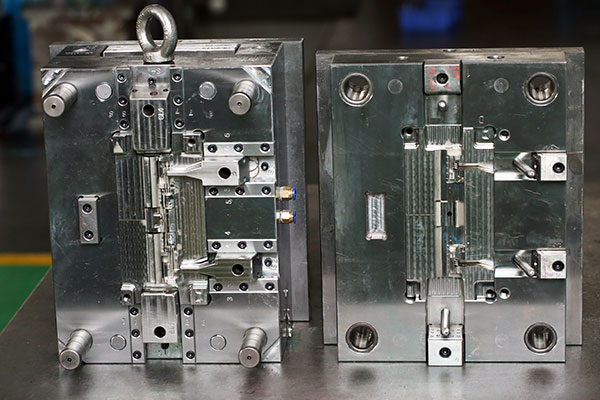

我们使用 S136 不锈钢作为工具。为什么?这种金属有几个重要的优点。一方面,不锈钢对树脂的腐蚀性化学影响最有抵抗力。它可以抵抗玻璃纤维的磨损,并经过高度抛光以获得出色的表面质量。最重要的是,它适用于 PEEK 要求的较高温度下的大型生产运行。

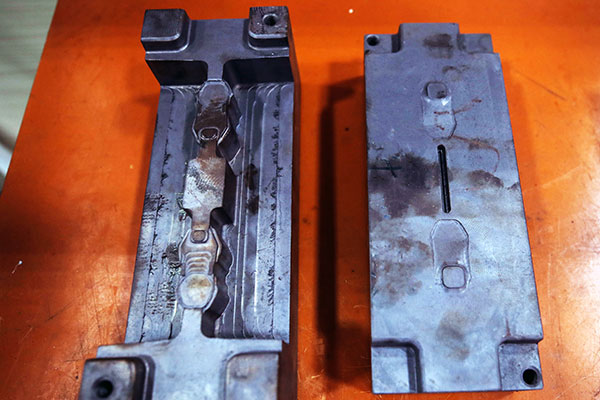

这些刀片在热处理和抛光前经过粗铣

由于 PEEK 需要在高温和高压下注入,因此必须对工具钢进行热处理以获得额外的强度和热稳定性。所以这个热处理过程是在CNC加工之后,但在最终抛光之前完成的。

请注意,我们只加工了部分模具插件。插入件一旦准备好,就被放置在一个更大的模块化模具内,然后将该模具放入机器中。这有助于降低总工具成本。

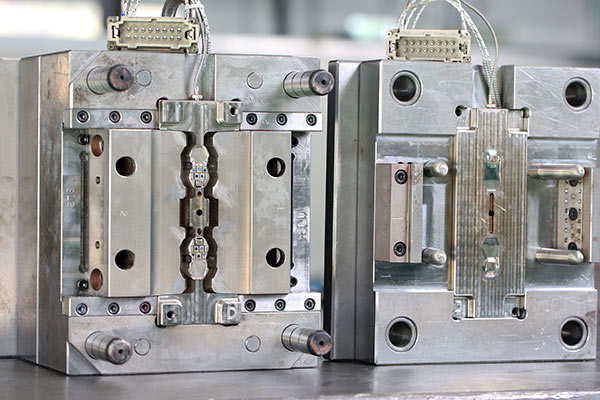

由 S136 不锈钢制成的加热模具嵌件

该模具还使用热流道系统。PEEK 树脂需要在 190 度下注入。C,但注塑机只能达到170度左右。因此,有必要使用电加热系统。这也更有效地调节温度以获得出色的结果。

由 S136 不锈钢制成的 PPSU 模具

另一种塑料树脂是PPSU,它不需要这么高的温度。客户再次选择使用 S136,因为这是一款适用于大批量生产的完整生产工具。

2. 拔模角度设计

每种树脂都有独特的收缩率和收缩百分比,这决定了它在成型后与工具壁的抓握强度。这种粘在模具内的趋势必须通过合理的拔模角策略来抵消。

使用树脂制造商的产品规格表来帮助您计算最小拔模角度。请注意,这些也可以根据设计特征进行修改。

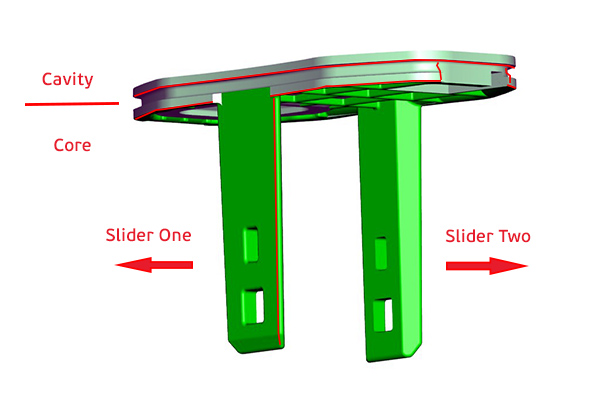

移动分型线也需要更大的拔模角

如果分型线处有大量拔模,这可能会导致模具溢料。因此,我们将分型线移动到模具的型芯侧,这样潜在的飞边就不会影响零件的装饰面。

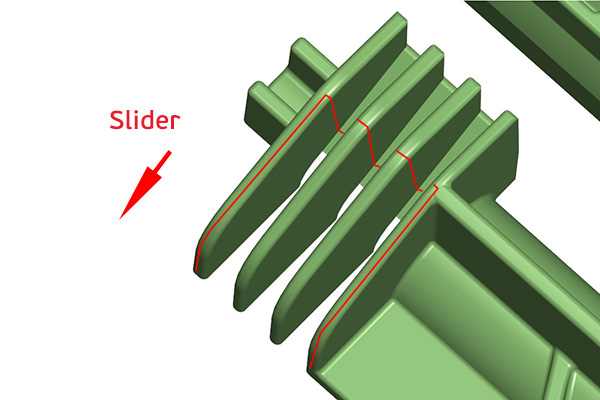

细而深的加强筋需要特别注意拔模角

在较小的细节区域规划草图可能更具挑战性,特别是如果特征不在模具的绘制线上。在本例中,将使用滑块来制作这些翅片,滑块还必须具有拔模斜度,以免在成型后粘住零件甚至折断。

3. 壁厚设计

管理壁厚对于控制应力痕迹很重要。但也需要考虑最小壁厚。

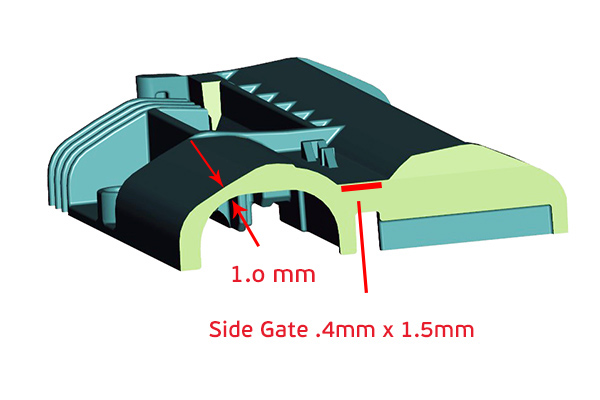

浇口附近注射压力高

在这个区域,最初的设计要求只有 0.6 毫米的壁厚。实际上,这会产生至少三个问题。

首先,填充这个狭窄区域需要很大的注射压力。如此大的压力会产生内部应力,从而损坏零件或导致塑料树脂降解。

其次,这种压力正好施加在分割线处,增加了闪光的可能性。该闪光需要额外的时间和精力才能去除,并且会在成品上留下相应的标记。

第三,这种应力也会对模具产生不利影响,显着降低潜在的工具寿命。这可能是一个代价高昂的问题,需要避免。因此,我们的建议是将壁厚增加到至少 1 毫米。这将这方面的压力降低到更易于管理的程度。

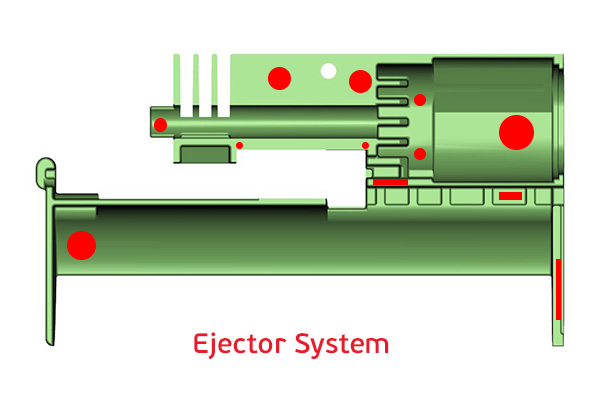

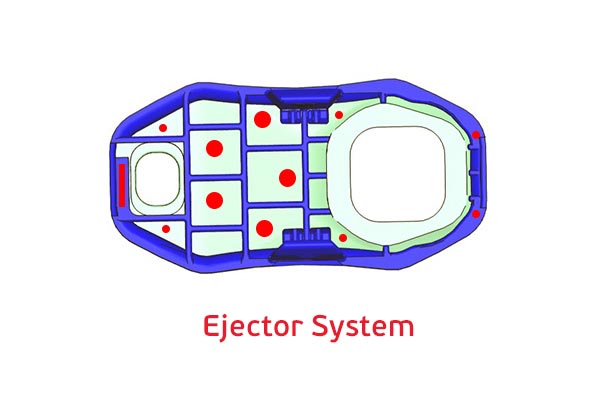

4. 弹射设计

一个好的弹出策略应该从一开始就成为设计过程的一部分,而不是事后才想到。

这有几个合理的原因,尤其是在薄零件上。薄零件边缘提供的区域太小而无法推入标准销。在某些情况下,必须改为制作脱料板。脱模板适用于更大的表面积,但在模具上制造它们也更耗时且成本更高。

某些零件几何形状难以平衡

对称部分更容易平衡

此外,考虑到不同的壁厚和质量,需要在零件的表面积上平衡顶出力的施加。如果这些力不均匀,则零件可能会翘曲甚至断裂。

PPSU 零件被弹出

PPSU 零件被弹出

顶针在工具中清晰可见

顶针在工具中清晰可见

顶针在浇口周围区域尤为重要。如果型腔中存在短射,这些销会很有帮助,导致浇口被塑料堵塞并需要清除。

因此,设计师可以考虑几个潜在的解决方案。一种是让墙壁更厚,当然要始终保持平衡。另一种方法是创建专门设计的垫或其他平坦区域,以提供一个推动区域,以供销钉的作用力抵抗。

在不同模具温度下制造的相同零件

请注意,左侧零件的表面质量较差。这是由于在低温下注入 PEEK 树脂,导致树脂流动性差。加热流道系统生产右侧的零件。

最新资讯

最新资讯

鄂ICP备2022017323号

鄂ICP备2022017323号

鄂公网安备 42018502006386

鄂公网安备 42018502006386

发布展会

发布展会

发布资讯

发布资讯

你可能喜欢的主页

你可能喜欢的主页

今日话题

今日话题